背景资料:浙江苏强格液压股份有限公司,简称“苏强格”,是浙江省高新技术企业,公司成立于1988年,是国内的液压软管总成、软管接头和过渡接头生产制造的龙头企业及各项种类齐全的流体连接系统相关产品的代理商。

为了提升企业的核心竞争力,公司决策者深知现代制造离不开智能物流的支持,因此在建设新工厂时,决定同步引入智能物流系统,打造样板工程。公司通过公开招标,确定伍强作为智能物流系统的总集成商。经过一年多的努力,一套集智能生产与智能物流于一体的现代化工厂于2020年底正式投入使用。

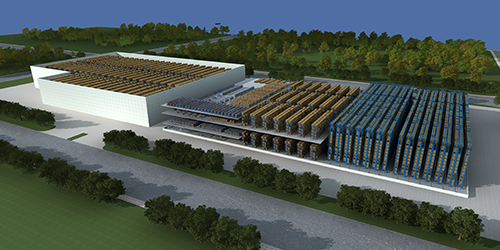

整体布局

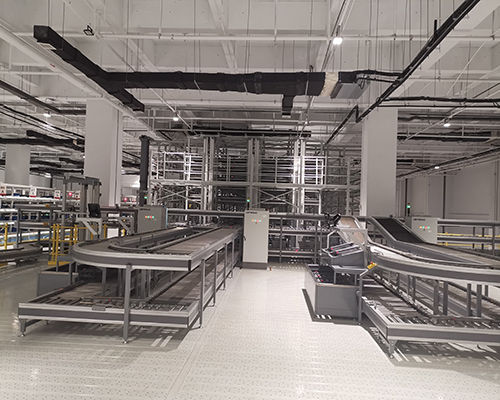

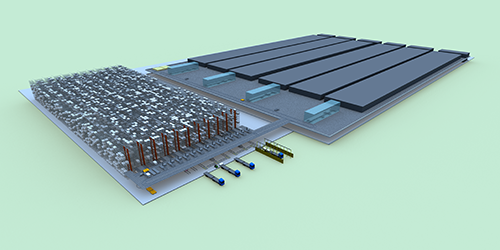

苏强格智能工厂整体设计为4层建筑,总面积约40000平方米。建筑从整体看,分为3部分:位于两侧的是生产车间,中间为物流中心。物流中心设计一套miniload系统,与每个车间连接,负责原料和半成品的储存和给生产车间的配送,采用标准周转箱作为存储单元。物流中心在每层都设计了入出库系统,以便连接各生产车间。

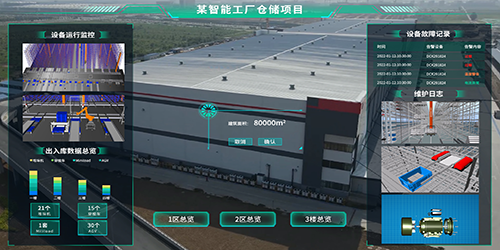

系统总体布局如下:

注:液压件的生产工艺介绍:铸件毛坯由厂外生产,进入立体库储存。工厂设计多个加工车间负责将毛坯进行精加工,精加工完成后的工件,要立即进行电镀处理,然后逐一进行质检,质检合格品进入立体库储存,不合格品报废。组装车间将完成成品的组装工作,然后再进行封装,贴标工作。除自产外,为了解决生产的峰值,有时采用外设加工。

物流系统

业务定义:

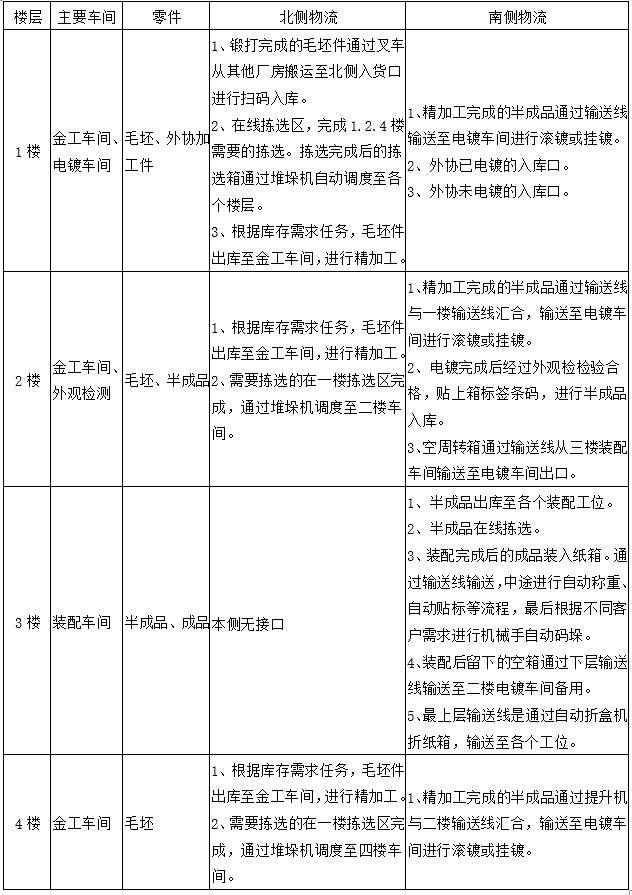

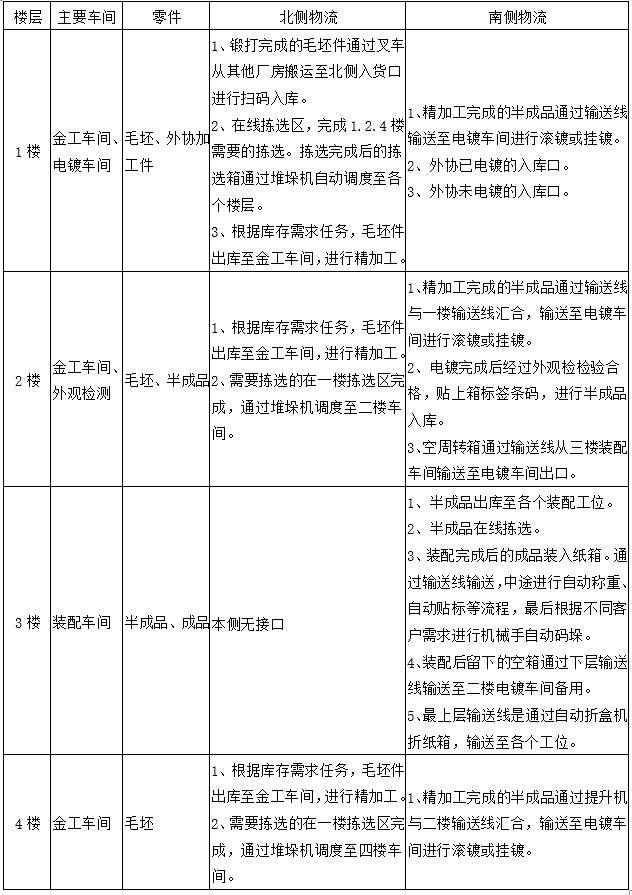

物流中心一层:毛坯入库、毛坯出库(含整箱出库和拆零拣选出库)、外协加工入库,外设加工出库,电镀;

物流中心二层:毛坯出库(整箱)、加工件去一楼进行电镀、电镀后半成品外观检验、半成品入库;

物流中心三层:半成品出库(含整箱和拆零拣选)、成品码垛,成品发货(通过电梯下一楼发货);

物流中心四层:毛坯出库(整箱),加工件去一楼进行电镀;

系统构成:

物流系统主要由一套miniload系统构成,与各楼层均设计有接口。以便与生产系统实现互动。

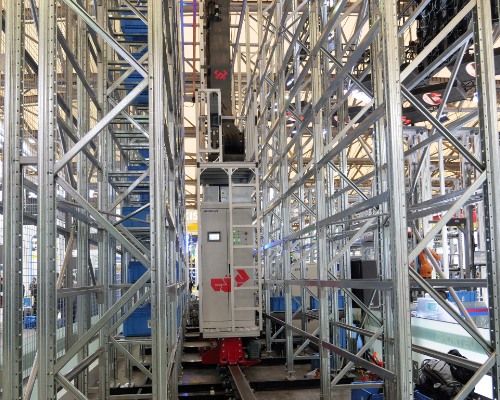

miniload共设计7个巷道,其中6个单深度货位,1个双深度货位。总货位数:8万多个。

各楼层均设计入库与出库及拣选输送机系统。其中一层设计在线拣选输送系统。

miniload系统

本项目在3楼设计1套机器人自动拆码垛系统,含3台机械手系统。负责成品纸箱的组盘和码垛作业。

机械手码垛系统

物流中心还采用了动态秤系统、贴标机系统、提升机、折盒机等相关辅助设备。

物流中心wms系统和wcs系统,均采用伍强的autowms3.0和autowcs3.0。

系统流程

物流中心的作业流程设计是系统设计的重要组成部分,本系统的流程设计比较复杂,主要包括以下内容:

1、毛坯的入库和出库流程:毛坯入库比较简单,统一从一楼收货入库;毛坯的出库流程分为两部分:整箱出库在各楼层进行,拆零出库则在一楼统一进行,并采用货到人拣选系统。拣选后的周转箱被自动送到各车间。

2、精加工后的半成品入库流程:位于1/2/4楼精加工后的半成品,集中到一楼进行电镀,电镀完成后进入2楼检测,合格后进入立体库储存。

3、半成品出库流程:半成品需在3楼完成组装,从立体库进入装配车间,装配完成的成品进行封箱,并经过动态称重、自动贴标机贴标,然后即通过机械手自动码垛,然后下一楼发货。

4、外设加工流程:外设加工要从立体库出毛坯;完成后的加工件从一楼直接入库。

5、其他辅助流程:辅助流程包括空周转箱的流转,纸箱的供给以及其他相关辅助设计。

项目特点

本项目是一个典型的智能制造系统,而物流系统担当了十分重要的角色。

根据生产产品的特点,本项目采用miniload系统完成物流的储存和生产配送工作,标准箱单元不仅使操作更加便利,也大大提升了生产效率,这在行业中属于首次应用。

在设计方面,miniload居中布置,通过各层输送系统与生产系统紧密连接,缩短了工件供给的距离,miniload的快速响应能力,减少了线边库的压力。

miniload的高效储存能力,大幅度提升了空间利用率。与过去的存储方式比较,库存能力提升了4~5倍。

在线拣选功能,使生产更加灵活,为定制化生产提供了快速响应的物流支持。

本项目的成功实施,大大提升了现场管理水平,为企业数字化转型打下了坚实基础。不仅节约了人员,提升了生产效率,还大幅度降低了劳动强度。

自动化物流系统取代以前的人工搬运,减少搬运中的磕碰、挤压、损坏现象,有效地提高了产品的质量。

本项目对于中小件制造业企业的智能化升级改造和企业数字化转型提供了样板。