01集成系统的可靠性

什么是系统可靠性?

按照一般的定义,可靠性是指在规定的时间和工况条件下,产品或系统完成既定功能的能力或概率。rams(即reliability可靠性, aviliailabty可用性, maintainability可维护性和safety安全性的简称)是评价集成系统的关键性指标,而系统可靠性指标是其它几个指标的基础,因此也是评价一个系统最重要的指标之一。越是复杂的系统,越是重要的系统,一旦失效所造成的损失就越大,有的甚至是无法承受的灾难性损失。因此,如何有效地对系统的可靠性进行评估与分析,进而提升系统的可靠性,减轻或排除系统潜在风险,具有极其重要的社会和经济意义。

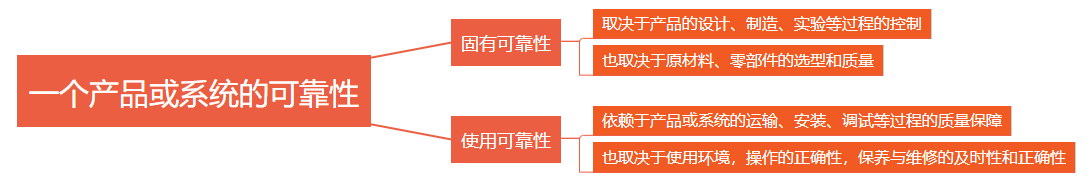

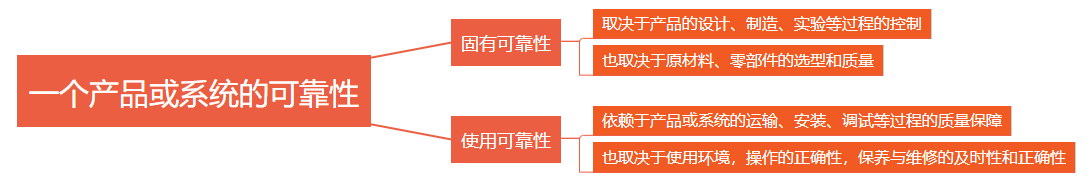

一个产品或系统的可靠性可分为固有可靠性和使用可靠性。所谓固有可靠性是产品所应有的或者是设计时应达到的可靠性,取决于产品的设计、制造、实验等过程的控制,也取决于原材料、零部件的选型和质量。所谓使用可靠性则是指已生产出来的产品,在经过包装、运输、储存、安装、使用、维修等因素影响所表现出来的实际达到的可靠性。简单来说,固有可靠性通过设计、制造的过程来保证,很大程度上受设计者和制造者先天的影响。而使用可靠性则依赖于产品或系统的运输、安装、调试等过程的质量保障,也取决于使用环境,操作的正确性,保养与维修的及时性和正确性,所以它很大程度上受后天的影响。就像一个人,他有先天的素质、遗传基因,又有后天的教育、努力。

我们知道产品或系统的构成决定了其固有可靠性,但对一个产品或集成系统,如物流系统,往往由很多子系统和设备构成。那一般是如何计算其固有可靠性的呢?

一个简单的零件或产品,其可靠性的测量可以通过理论计算、模拟和实验测试获得。这是一个概率学问题。这里不做详述。仅仅介绍一个平均寿命的概念。

简单理解,一个产品或零件的平均寿命,就是指在正常使用和维护环境下,产品的表现出来寿命的平均值。每一个产品的实际使用寿命都会与平均寿命有一定偏差。对于不可修复的产品,其寿命是指产品发生失效前的工作时间或工作次数。即产品在失效前的工作时间,通常记作mttf(mean time to failure)。对可修复的产品,寿命是指两次相邻故障间的工作时间,即平均无故障工作时间,或称平均故障间隔时间,记作mtbf(mean time between failures)。

产品实际寿命与平均寿命偏差的概率分布,或密度函数,决定了产品的可靠性。用一个公式来表示即:r(t)=p(t>t),其中,r(t)为可靠度,t 为规定的时间,t表示产品的平均寿命。r(t)描述了产品在(0,t)时间内完好的概率,且r(0)=1,r( ∞)=0。

我们知道,一个复杂的产品或系统,是由无数个简单的产品集成而来。典型的简单系统如串联系统、并列系统、混联系统等。而复杂系统中部件数量较多且部件间存在错综复杂的关系,物流系统就是这样一个系统。这给可靠性计算和评估带来了很大困难。在经典的系统可靠性分析方法中,有很多成功的方法,如解析法、基于 fta的系统可靠性分析方法、状态空间法、蒙特卡罗法(又称为模拟法,它以概率统计理论为基础)、基于贝叶斯网络的系统可靠性分析方法等,牵涉到很多专门的知识,这里不一一介绍,有兴趣的读者可以参考有关可靠性的教材或参考书。

物流系统的可靠性研究目前还很少有专门的成果,这是未来发展的重要方向。

02集成系统的可用度

首先来了解一个概念:可修系统模型(models of repairable system)。

可修系统模型是一种可靠性分析模型,它是允许系统对失效部件进行修理,使其恢复功能的可靠性分析模型。

在实际工程中,一个零件在其失效后可能是不可修复的,如一个光电开关损坏,一个轴承损坏,这个零件就失效了,但构成系统的其它部分仍然是可工作的,因此,只要将失效的零件更换即可。这就是可修系统模型建立的现实基础。

由于引入了修理概念,这就使系统可靠性得到了显著提高。对于可修系统,若运行过程中发生任何故障,可以引入维修,从而使系统变得可用。在数学描述上,维修时间m(t)并非一个固定值,也是服从概率分布的,这实际上就是增加了一个变量而已。但与不可修系统相比,可修系统会由于引入了新的变量,从而变得复杂很多。

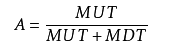

可用度是可修系统重要的可靠性指标之一。若a(t)是产品或系统在规定的条件下和规定的时刻 t 处于能执行规定功能状态的概率,则称a(t)为可用度函数,或瞬时可用度。理论上,系统的稳态可用度 a 是瞬时可用度的极限:

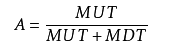

在实际工程中,只要t足够长即可。在物流工程等许多许多工程应用中特别受到关注的是系统的稳态可用度,它表示经长期运行后,产品处于正常状态所占的时间比例。在某些条件下,稳态可用度可表示为:

其中mut为产品或系统平均可用时间长度,mdt为产品或系统平均不可用时间长度。a即为产品或系统的可用度,一般采用百分比来表示。

相比可靠性计算的复杂公式和复杂计算过程,可用度的测量会简单得多。对于物流系统而言,其可靠性指标正是应用可用度来得到验证的。

03物流系统的可用度测量

物流系统的可用度作为系统可靠性指标的一种表述方式,一直是评价系统性能和进行系统验收的重要指标。

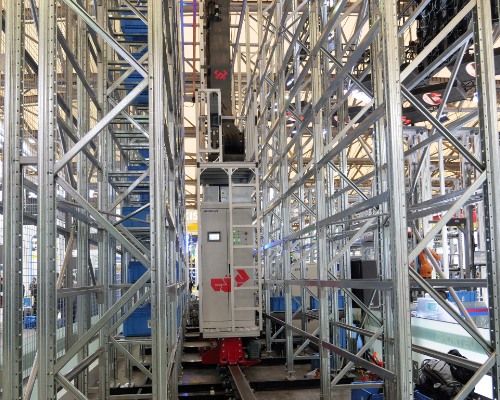

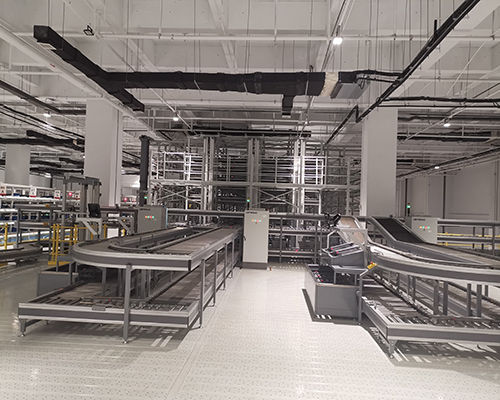

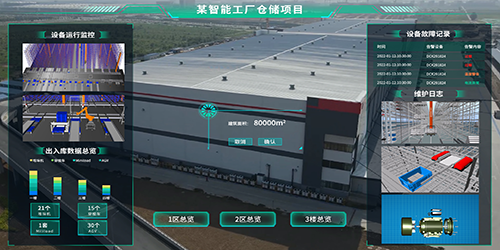

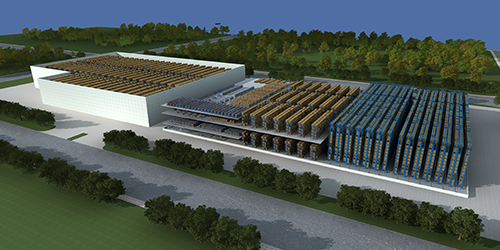

一个大型的物流系统,它会由许多并联、串联和混联的子系统组成。如一个as/rs子系统中,可能会有多台堆垛机在同时工作,一个多层穿梭车系统中,会有几十台甚至几百台穿梭车在同时工作,一个kiva组成的拣选系统,会有上千台kiva小车在同时工作,这是典型的并联系统;又如一个物流系统中,as/rs系统,输送系统,分拣系统等,他们互相之间或直接连接,或间接连接,各居于系统的一个阶段或区域,互不包含,则是一种串联关系;wms系统是一个贯穿始终的系统,它有许多的子模块,模块之间互相关联,构成为一个整体,它所管理的系统,有些是并联的关系,有些是串联的关系,呈现出一个网络和网格状态,这则是一种混联的状态。

在计算系统的可用度时,并联子系统与串联子系统的权重是不一样的,欧洲起重机标准fem对此做出了比较权威的规定。即属于并联的系统,其故障时间的权重是1/n,n表示并联子系统的数量,而属于串联的系统,其故障时间的权重为1。

计算公式如下:

式中,ti表示子系统或设备的故障修复时间,ni表示权重,t表示测量的总时间。

fem标准规定,t的测量时间一般设定为3~5个连续系统工作日,每个工作日工作时间为8小时,系统试运行应达到的可用度应不小于93%,正式运行的系统可用度应不小于97%,此外,小于3分钟的故障不计,如果一个故障重复出现,应在该故障真正解决后重新测量。

举一个例子说明更为简单。假设一个物流中心由1套as/rs(5台堆垛机),1套输送系统,一套rf拣选系统(10套rf),1套包装系统(20套带包装台,每套均配置扫描器,计算机,和打印机),一套高速分拣系统,1套wms系统,1套wcs系统等构成。

以下是5天实际测试运行的记录(非实际案例):

a=(1-136.2/2400)*100%=94.325%

即本次测试的系统可用度为94.325%,基本达到了试运行的要求。

在上面的计算中,as/rs堆垛机有5个并联子系统,rf终端有10个并联子系统,包装台有10个并联子系统,所以,它们的当量时间需要按照并联系数折算。这是符合实际情况的。